超强激光科学卓越创新简报

(第三百九十二期)

2023年6月2日

上海光机所在数字化子孔径抛光中中频误差的研究方面取得重要进展

近期, 精密光学制造与检测中心在数字化子孔径抛光中中频误差的研究方面取得重要进展,研究首次证明工具与光学元件间接触压强分布是影响中频误差不可忽视的重要因素,并提出旋转卷积模型(RPC)实现了受该因素影响下中频误差定量解耦;研究成果进一步深化了对子孔径抛光中频误差产生机制的理解,也为中频误差的进一步抑制提供了新的研究思路,相关研究成果发表于Optics Express。

随着现代光学系统的快速发展,高功率激光、大型望远系统、光刻系统等对光学元件精度及产能提出了极高的要求,尤其是中频误差指标已成为制约各系统进一步提升的关键瓶颈问题。在高功率激光系统中,中频误差会引起焦斑拖尾和近场调制,甚至会损坏光学元件;在成像系统中,中频误差会引起小角度散射,降低光束质量和成像对比度。在数字化子孔径抛光制造过程中,普遍认为路径及去除函数的形貌是影响中频误差的关键影响因素;但随着制造精度不断提升,很大比例的反常中频误差浮出水面,现有理论的局限性已逐渐暴露。

针对该瓶颈问题,研究发现子孔径加工过程中以去除函数为最小计算单元的不完备缺陷,工具与表面接触压强分布的非对称性会在运动过程中不断引入额外中频误差。为定量解析该过程引入的中频误差分布规律,研究基于空变压强分布旋转不变特性修正了Preston经典方程,得到了以实际接触压力分布作为最小计算单元的旋转卷积(RPC)模型;通过该模型分析得到了接触压强分布、转速比(自转速度/进给速度)等关键参数对中频误差的定量影响关系;并首次提出基于Zernike多项式的接触压强分布不对称性正交解耦算法,实现了接触压强分布对中频误差影响的直观指标分解。实验验证中,该模型对中频误差的预测准确度优于85%。此研究成果将应用于ICF装置中大口径光学元件工艺优化中,可为数字化子孔径抛光中频误差的抑制提供新的手段。

相关工作得到了科技部重点研发计划、国家自然科学基金、上海市扬帆计划、中国科学院青年创新促进会的支持。

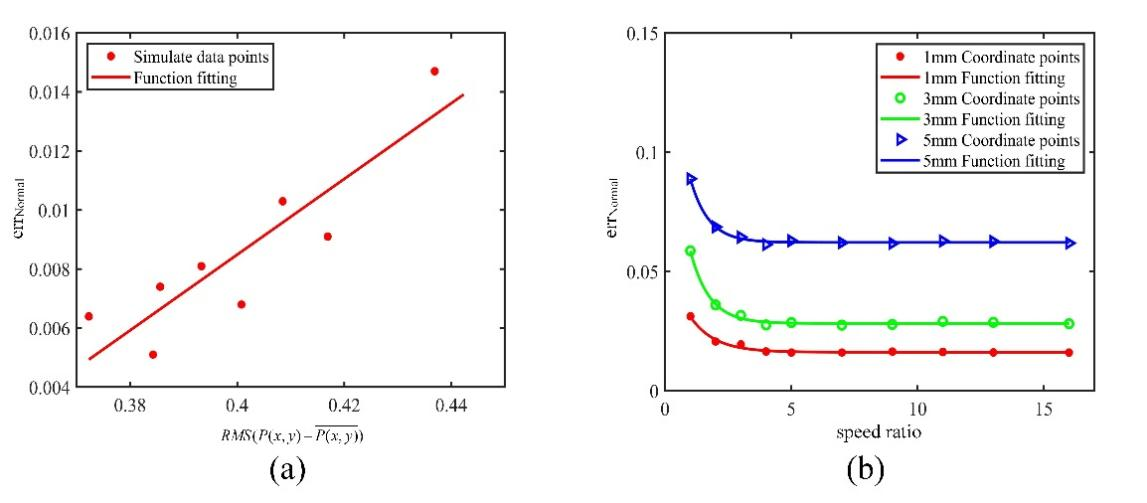

图1(a)表面压强分布与中频误差的关系。(b)不同路径间隔中转速比与中频误差的关系。

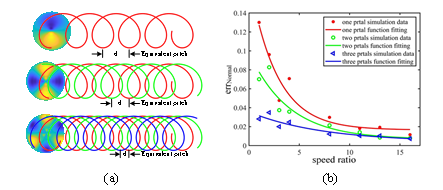

图2 (a)不同瓣数的表面压强分布与转速比耦合作用原理。(b)不同瓣数的表面压强分布与转速比耦合作用对中频误差的影响。

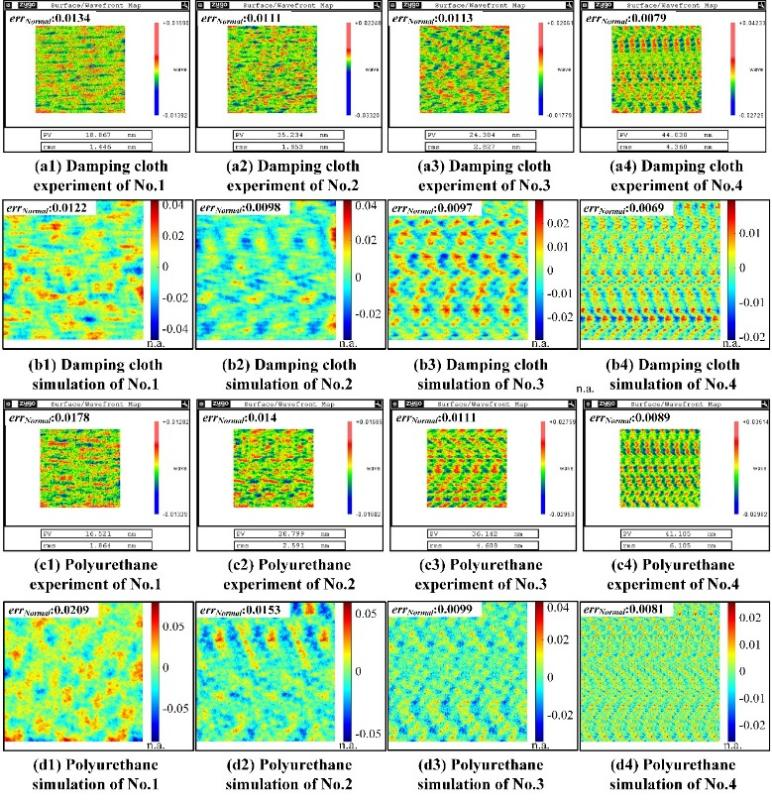

图3 实验与仿真的对比图。